20:14 Как правильно нарезать резьбу? | ||||||||||||||||||

Как правильно нарезать резьбу? Винтовая нарезка, или резьба, — основа наиболее распространенного и удобного вида разъемного соединения. Стандартная дюймовая резьба треугольного профиля сформировалась в Англии в середине прошлого столетия и довольно быстро внедрилась в промышленность других стран, в том числе и России. Метрическая резьба, как наиболее удобная и прогрессивная, а нашей стране введена в 1918 году. Несмотря на то что более чем в 150 странах действует метрическая система мер, единого международного стандарта на резьбы пока нет. Даже в таких промышленно развитых странах, как Англия и США, и сейчас применяется дюймовая резьба. Это надо иметь в виду, потому что какой-нибудь припасенный вами винт английского или американского производства, на вид подходящего размера, не подойдет к нашим конструкциям, и наоборот. И диаметр резьбы окажется чуть-чуть не тот, и шаг резьбы немножко не такой, и даже треугольный профиль резьбы различный: в метрической системе угол при вершине 60°, а в дюймовой — 55°. Как известно, резьбовое соединение состоит из двух элементов, один из которых имеет резьбу наружную, на цилиндрической поверхности детали, а другой —. внутреннюю, на стенках отверстия. Основной резьбой считается правая, винт заворачивается вращением по часовой стрелке. Но иногда по конструктивным соображениям применяют резьбу левую, завинчивание идет против часовой стрелки. Например, ось левой педали велосипеда крепится к шатуну левой резьбой, а правой педали — правой резьбой, чтобы при езде детали не отворачивались.

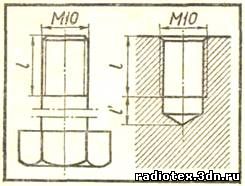

Резьбу характеризуют два основных размера внешний диаметр и ее шаг (расстояние между витками). Эти размеры взаимосвязаны и стандартизированы. На чертежах внешние и внутренние резьбы образмериваются по диаметру стержня (см. рисунок). Если на чертеже размер М10 — это значит, что резьба метрическая, основная крепежная, правая, диаметр винта 10 мм, шаг резьбы 1,5 мм. Иногда из конструктивных соображений приходится отступать от некоторых размеров резьбы основного крепежа. Например, объектив крепится к фотокамере резьбой с внешним диаметром 42 мм. По стандарту основного крепежа должен быть огромный шаг резьбы — 4,5 мм. Зачем, спрашивается, изящному, хрупкому оптическому устройству резьбовое соединение, как у стопятидесятитонного самосвала? Для этого и других подобных случаев предусмотрены специальные стандарты на мелкие резьбы, по одному из которых шаг резьбы для крепления объектива равняется 1 мм (М42х1). Таблица основных размеров некоторых крепежных резьб (в мм)

На крепежных деталях диаметром до 10 мм внешнюю и внутреннюю резьбы можно нарезать в домашних условиях с помощью простейшего инструмента. Продаются различные наборы плашек для выполнения наружной резьбы и метчиков для нарезки внутренней

Порядок нарезания наружной резьбы. Заготовку — круглый стержень, диаметр которого равен диаметру требуемой резьбы — зажимают а тисках вертикально на ее кончике бархатным напильником или надфилем снимают небольшую фаску для захода плашки. Плашку требуемого размера укрепляют в гнезде специального воротка и надевают на конец заготовки, обильно смазанной машинным маслом. С небольшим нажимом плашку как бы навинчивают на стержень, следя за тем, чтобы не было перекосов. Сделав один-полтора оборота по часовой стрелке (если резьба правая), плашку поворачивают примерно на пол-оборота в обратном направлении, затем снова вперед-назад, и так до получения нарезки требуемой длины.

Порядок нарезания внутренней резьбы. Эта операция начинается с засверливания отверстия и снятия фаски для захода метчика. Диаметр отверстия в зависимости от шага резьбы подбирается по справочнику (наиболее ходовые данные мы приводим в таблице). Резьбовое отверстие может быть сквозным, то есть нарезанным на всю толщину материала, а может быть и глухим. Например, в толстой детали требуется внутренняя резьба на небольшую глубину. В этом случае отверстие засверливается не насквозь, но на глубину несколько большую, чем надо, с учетом конусности метчика в его нижней части. Припуски на глубину сверления мы тоже включили в таблицу. Чтобы внутренняя резьба имела чистый (не рваный) и законченный профиль, каждый размер комплектуется тремя метчиками. Первый предназначен для предварительного прохода, он помечен одной опоясывающей риской а верхней гладкой части метчика. Второй метчик, с двумя рисками, в основном завершает резьбу, а третий, с тремя рисками, окончательно отделывает ее. Так резьба последовательно дорабатывается, образуя четкий полноценный профиль. Для нарезки отверстий малого диаметра (3 мм и меньше) достаточно двух метчиков. Процесс нарезания такой же, как и при работе плашкой: повторение циклов вперед-назад с обильной смазной. При нарезке глухих отверстий рекомендуется периодически выворачивать метчик полностью, удалять скопившиеся в его канавках опилки тряпочкой или старой зубной щеткой, затем снова смазывать и продолжать нарезку до ощутимого упора.

Несколько практических рекомендаций. Если потребовалось укоротить винт, его зажимают в тисках горизонтально, навинчивают до упора гайку, затем отпиливают лишний кончик винта, место спила зачищают надфилем, снимая небольшую фаску (на глубину резьбы), и отворачивают гайку, которая своей резьбой сгладит микрозаусенцы. Если надо удлинить нарезанную поверхность винта, следите, чтобы плашка легко пошла по уже имеющимся виткам и своими режущими кромками не испортила профиль резьбы. Если вы случайно помяли резьбу, не спешите выбрасывать деталь. Зажмите ее в тисках и прогоните резьбу плашкой или метчиком, она еще поработает. Чтобы предохранить резьбу от коррозии, при установке ее смазывают тавотом или техническим вазелином. Призываем велосипедистов, выезжающих из дома в любую погоду, обратить на это особое внимание. Если с первых же витков при ввинчивании детали вы ощутили значительное сопротивление, остановитесь, отверните деталь, проверьте, не дюймовая ли резьба вам попалась, тщательно протрите ее, смажьте и завинчивайте снова. Туго идущий винт может сорвать резьбу, а при завинчивании в вязкий материал, например в нержавеющую сталь или алюминиевый сплав, деталь может заклиниться и даже сломаться. Плотную резьбу следует прогнать метчиком или плашкой, смотря по обстоятельствам, и после этого спокойно завинчивать. Нарезка резьбы в трубах При монтаже отопления, водопровода и других подобных работах немаловажное значение имеет качество нарезаемой резьбы и прежде всего ее соотнесенность с осью трубы. Когда резьба делается на токарном станке, особенно резцом, соосность получается приближенной к теоретической. Но вот при нарезании вручную плашкой... По справочникам "резьба" — "...винтовая канавка постоянного сечения и шага, нанесенная на поверхность деталей машин цилиндрической либо слабо конической формы, например винтов и болтов, или на соответствующие поверхности соединяемых с ними деталей, например, гаек..." Рассмотрим цилиндрическую трубную резьбу, с которой приходится сталкиваться в домашнем быту. На территории нашей страны наряду с резьбой метрической применяется резьба дюймовая. Если в метрической резьбе основными ее характеристиками являются диаметр и шаг (расстояние между соседними гребнями или впадинами резьбы, измеренное вдоль оси детали, выраженное в миллиметрах), то в дюймовой резьбе главными параметрами служит диаметр резьбы, выраженный в дюймах (или в его частях), и число витков (ниток), нарезанных на длине дюйма. Напомним, что один дюйм (1") равен 25,4 мм. Рассмотрим, например, так называемую "трубную цилиндрическую" резьбу, с которой чаще всего приходится сталкиваться. Здесь мы встречаемся с новой, несколько необычной единицей измерения — "трубным дюймом", равным 33,249 мм. Образовался он просто: к размеру (в дюймах), характеризующему внутренний диаметр трубы, добавили толщину обеих стенок. И получилось, что наружный диаметр дюймовой трубы —-33, 249 мм, полудюймовой — 21, 25 мм. Кроме перечисленных особенностей дюймовая резьба имеет более острые гребни (впадины), чем метрическая резьба (55° против 60°) и несколько закругленные вершины ниток резьбы. Из наиболее часто применяемых в быту труб отметим трубы диаметром 1/2" и 3/4", у которых резьба имеет 14 ниток на дюйм (шаг резьбы 1,814 мм). Резьба труб диаметром 1"; 1 1/4"; 1 1/2" и 2" имеет 11 ниток на дюйм (шаг резьбы 2,309 мм). Для справки добавим, что 11 ниток на дюйм, а следовательно и шаг 2,309 мм, сохраняют резьбы на трубах диаметром от 1" до 6". Для определения типа и шага резьбы применяется инструмент, именуемый резьбомером, но можно это сделать и с помощью линейки или штангенциркуля. Для выяснения шага метрической резьбы измеряют расстояние между гребнями нескольких ниток резьбы, а потом делят это расстояние на число ниток. При дюймовой резьбе считают нитки, которые умещаются в одном дюйме (25,4 мм). Соотношение метрической резьбы и дюймовой

Разумеется, на практике такую точность диаметра обеспечить вряд ли кому-нибудь удастся, но, руководствуясь хотя бы одной цифрой после запятой, можно надеяться получить вполне удовлетворительную резьбу. Теперь перейдем непосредственно к нарезанию резьбы. Как отмечалось выше, если эта операция осуществляется не на токарном станке, а вручную, она сопряжена с определенными трудностями, особенно при образовании резьбы на трубах, диаметр которых превышает 1 дюйм. Конечно, легче всего воспользоваться прибором для ручного нарезания резьбы (КЛУПП). Он состоит из корпуса с двумя ручками, в котором размещены подвижные регулируемые гребенки для постепенного углубления резьбы до полного профиля. Кроме того, имеются сменные гребенки с полным и неполным профилем резьбы. Но поскольку указанный инструмент весьма дорог и не всем доступен, расскажем о нескольких приспособлениях к обычной лерке (или, как ее еще именуют, плашке).

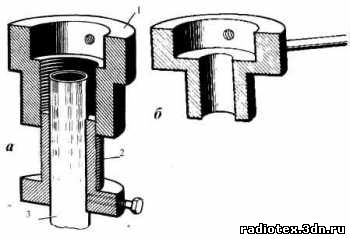

Предлагаемые приспособления а — леркодержатель с направляющим элементом; б — лерка с направляющей втулкой. 1 — леркодержатель; 2 — направляющий элемент; 3 — труба. Приспособление а. Леркодержатель 1 изготовлен с направляющим элементом 2 в виде трубки, внутренний диаметр которой чуть больше диаметра трубы 3. Обратите внимание: не резьбы, а именно трубы, так как наружный диаметр выпускаемых труб всегда больше резьбового номинала! Приспособление б. Леркодержатель снабжен внутренней резьбой, шаг которой соответствует шагу нарезаемой резьбы. Еще вытачивается втулка с такой же наружной резьбой. Вращая леркодержатель по часовой стрелке, мы навинчиваем его на резьбу, имеющуюся на втулке, которую предварительно закрепляем тремя болтами на нашей трубе. Преимущества указанного приспособления очевидны: не надо "упираться" в трубу на начальной стадии нарезки резьбы, так как закрепленная на трубе резьбовая втулка легко с этим справится. Применяя резьбовую втулку с разными внутренними диаметрами, легко расширить диапазон нарезаемой резьбы.

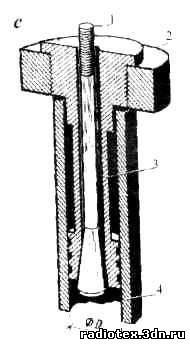

Приспособление для нарезки резьбы (с) 1 — резьбовая шпилька с конусом; 2 — лерка; 3 — собственно вкладыш; 4 — труба (затягивающая гайка на шпильке не дана) Приспособление с. Несколько иное решение применяется при монтаже отопления в доме. Резьба, нарезанная леркодержателями без удлинителей и других приспособлений, зачастую не выдерживает никакой критики. Можно их снабдить вкладышами, изготовленными на токарном станке. Общая длина каждого вкладыша 100-150 мм. А сам вкладыш состоит из собственно вкладыша с отверстием и вставляемой в него шпильки, с одной стороны которой предусмотрена наружная резьба, а с другой расположен конусный участок. Собственно вкладыш имеет с одной стороны (на рисунке — сверху) резьбу, а с другой — цилиндрический участок с канавками в нижней части. Диаметр его цилиндрического участка должен быть немного меньше внутреннего диаметра трубы D, на которой предполагается формировать резьбу. Заметим, что в стенках этого цилиндра снизу пропилены три продольные прорези (как у обычной цанги), так что, если с помощью гайки затягивать шпильку внутрь вкладыша, под действием конусного участка шпильки цилиндр расширяется и расклинивает собственно вкладыш в трубе. Итак, перед началом работы на резьбовую часть собственно вкладыша наворачиваем лерку с леркодержателем, затем вставляем вкладыш в трубу до упора с леркой, после чего затягиваем гайку на шпильке, втягивая внутрь вкладыша конус и расширяя разрезанную часть вкладыша, расклинивая (фиксируя) тем самым вкладыш в трубе. Теперь, вращая леркодержатель по часовой стрелке, переводим лерку с резьбы вкладыша на трубу, то есть, нарезаем на трубе резьбу. | ||||||||||||||||||

|

| ||||||||||||||||||

| Всего комментариев: 0 | |